La soldadura MIG MAG necesita de protección gaseosa para lograr una óptima unión de los materiales a trabajar. Pero además, dependiendo el metal necesitaremos un gas u otro; a veces como requisito excluyente y otras tantas tendremos opciones para elegir.

Ambos procesos ya en su nombre indican este punto principal de necesitar gas para poder soldar. Recordemos que MIG consiste en la abreviatura de Metal Inert Gas, en tanto que MAG significa Metal Active Gas, en inglés.

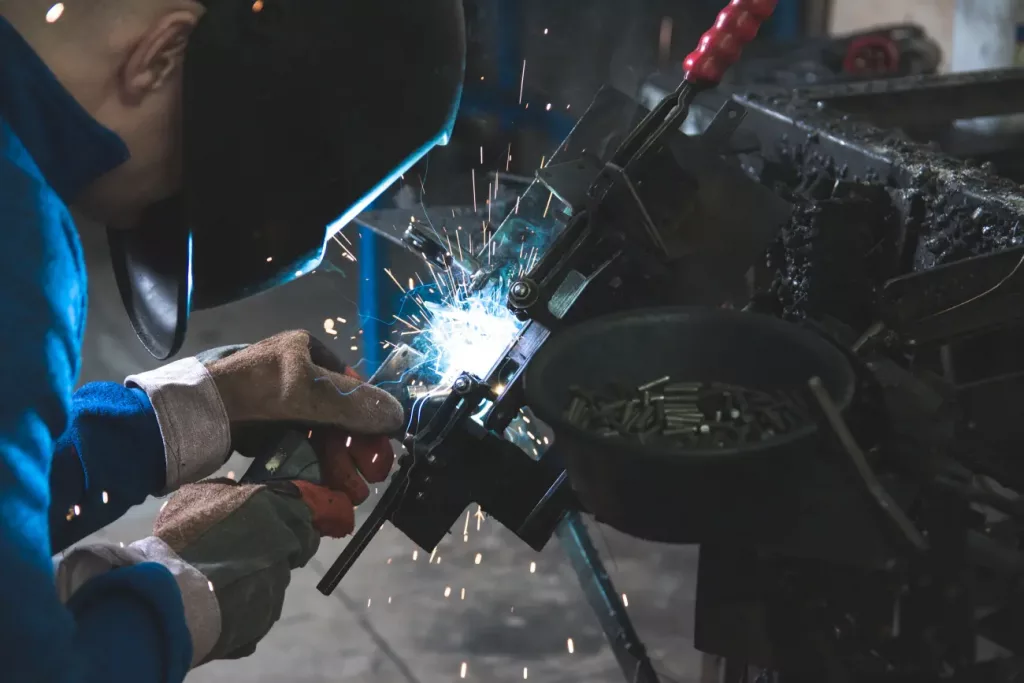

Gases para soldadura MIG-MAG

La utilización de gases en los procesos MIG MAG no es un mero capricho. Se trata de un requisito esencial. ¿Para qué sirve el gas de protección? Los puntos principales, según ESAB, son:

- Proteger el baño de soldadura de la influencia de la atmósfera

- Estabilizar el arco eléctrico al soldar

- Lograr penetración sobre el metal base

- Alcanzar

Pero además, dependiendo la elección del gas obtendremos resultados distintos. No será lo mismo soldar con Argón puro que con CO2 puro, ni con el popularmente conocido ‘gas Atal’, consistente en una combinación de ambos gases.

Hay 3 gases utilizados para proteger la soldadura: Argón, Helio y Dióxido de Carbono. Además, podemos lograr dos combinaciones: Gas Atal (CO2 + Argón) y Argón con Oxígeno.

Existe un comentario popular entre algunos soldadores que comentan que utilizar la mezcla de gases Argón y Dióxido de Carbono es mejor que alguno de ellos puro. En realidad, no podría afirmarse que es mejor, sino que la elección del gas apunta al resultado que queremos lograr.

En la práctica, habitualmente el CO2 era el preferido para trabajos de herrería o metalurgia pesada, cuando se suelda acero al carbono. En tanto, el gas Atal (Argón 80% y Dióxido de Carbono 20%) para la fabricación de muebles, chapas de vehículos y todos aquellos tubos o láminas delgadas, siempre hablando de acero al carbono.

¿Por qué esta selección? La elección del gas radica en que utilizar el Dióxido de Carbono al 100% logra mayor penetración sobre el material base. Pero además, su costo es muchísimo menor que Argón, Atal y Helio. También podemos agregar que éste lo comercializan con mayor abundancia, por lo que lo conseguimos en diferentes distribuidores.

El CO2 puro, como desventaja, tiene como resultado un arco agresivo, con gran penetración, y genera un poco más de proyecciones. Para ciertos trabajos, estas características no son las deseadas, como para el caso de chapas finas o donde se busca un acabado estético.

En tal situación, la elección apunta al gas Atal, que consiste en una mezcla de 80% Argón y 20% CO2. La combinación obtiene puntos positivos de ambos: el arco es estable y suave, menos salpicaduras, disminuye la posibilidad de formar mordeduras sobre el metal base, y mejora el aspecto del cordón.

Por su parte, el Argón puro lo prefieren los soldadores que trabajan con Aluminio, Cobre, Niquel o Titanio, debido a los requerimientos técnicos.

Utilizar Argón al 100% para soldar acero al carbono prácticamente se descarta, en primer lugar porque existe la posibilidad de imperfecciones en las uniones, y además su elevado costo.

Respecto del Helio, tiene un uso muy reservado. En principio por la dificultad de conseguirlo, además de su elevado costo y otras particularidades técnicas.

El uso de Argón en combinación con Oxígeno se reserva para trabajos en acero inoxidable. Esta mezcla utiliza mayormente Argón y una pequeña porción de Oxígeno, de 1%, 2% o 5%.

Todos esos comentarios son de mucho interés y muy valioso